SOBRE BOATO PACK

BOATO PACK se fundó en la década de 1950. La producción en ese momento consistía principalmente en pequeñas máquinas con uno o dos pistas de producción.

En la década de 1980, la empresa Boato Tecsystem se convirtió más tarde en BOATO PACK. A principios de la década de 1990, el actual propietario compró Boato Pack.

En el momento de esta adquisición, el nivel técnico de las máquinas era solo una evolución de los modelos básicos que se habían producido durante el transcurso de los 40 años anteriores.

El rango se limitó a producir sobres con solo 2 o 3 tipos de dosificadores volumétricos, con un amplio rango de dosis y funcionando a una velocidad de salida muy lenta.

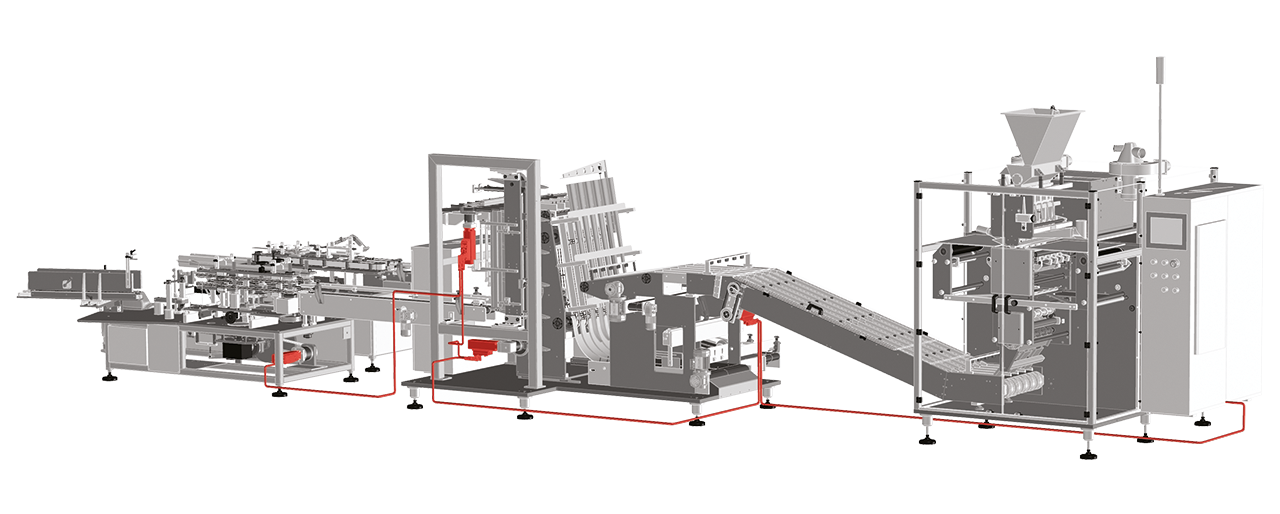

La nueva Gerencia decidió avanzar hacia una nueva gama de maquinaria capaz de satisfacer las necesidades de los clientes más importantes: maquiladoras, industrias multinacionales y similares.

NUESTRA TECNOLOGÍAS

Más que todas las características como la velocidad, la eficiencia, bajo MANTENIMIENTO, etc.., dos características tecnológicas diferencian nuestras máquinas da las otras, la flexibilidad y soluciones “llave en mano”.